نوشته دکتر محمدرضا عاطفی

مشاور استراتژی و آینده پژوه

عضو هیات علمی دانشگاه و رئیس هیات مدیره گروه ناب

چرخه اجرای تولید ناب: پنج اصل تولید ناب

ساخت ناب

تولید ناب روشی است که بر به حداقل رساندن اتلاف در سیستمهای تولیدی تمرکز میکند و در عین حال بهرهوری را به حداکثر میرساند. اتلاف به عنوان هر چیزی تلقی میشود که مشتریان باور ندارند ارزش افزودهای دارد و حاضر به پرداخت پول بابت آن نیستند. برخی از مزایای تولید ناب میتواند شامل کاهش زمان تولید، کاهش هزینههای عملیاتی و بهبود کیفیت محصول باشد.

این رویکرد مبتنی بر سیستم تولید تویوتا است و هنوز توسط آن شرکت و همچنین تعداد بیشماری دیگر از آن استفاده میشود. شرکتهایی که از برنامهریزی منابع سازمانی ( ERP ) استفاده میکنند نیز میتوانند از سیستم تولید ناب بهره مند شوند.

تولید ناب در سال 1990 بر اساس مطالعه MIT در مورد آینده خودرو به دنیا معرفی گردید که منجر به تشریح کامل سیستم تولید ناب تویوتا شد. از آن زمان، اصول ناب عمیقاً بر مفاهیم تولید در سراسر جهان و در تمام صنایع و همچنین خدمات از جمله مراقبتهای بهداشتی، توسعه نرم افزار و مدیریت پروژهها تأثیر گذاشته است. تولید ناب به رهبران همه شرکتها کمک میکند تا هزینههای خود را کاهش دهند و مزیت رقابتی خود را ایجاد و حفظ کنند.

برای بسیاری از شرکتهای آمریکایی، ناب بودن تنها راه رقابت در سطح جهانی با رقبای کشورهایی است که هزینههای تولید آنها بهطور قابل توجهی پایینتر است.

۱. ارزش را از دیدگاه مشتری شناسایی کنید. Value

اولین اصل با شناسایی ارزش برای مشتری آغاز میشود. این شامل تعریف دقیقاً آن چیزی است که از دیدگاه مشتری در مورد محصول یا خدمت شما ارزشمند است. این نیروی محرکهای است در مورد آنکه چرا مشتریان از شما خرید میکنند، بنابراین مهم است که آن را به درستی انجام دهید. اگر ارزش کافی را به مشتریان ارائه ندهید، دلیل برای خرید مشتریان از شما وجود ندارد و در نتیجه فروش نخواهید داشت.

ایجاد ارزش به شرکتها اجازه میدهد تا قیمت هدف را تعریف کنند. این رویکرد از بالا به پایین شما را قادر میسازد تا قیمتگذاری را بر اساس مقدار ارزشی که تحویل میدهید و ارزش آن برای مشتری تعیین کنید. این یک رویکرد کاملا متفاوت نسبت به روش پایین به بالا برای محاسبه هزینهها و سپس اضافه کردن چند درصد سود به آن است. قیمت گذاری بر اساس ارزش اغلب سودآورتر است و این در حالی است که برای مشتری نهایی هم قابل قبولتر است.

ارزش توسط تولید کننده ایجاد میشود، اما توسط مشتری تعریف میشود. شرکتها باید ارزشی را که مشتری برای محصولات و خدماتش قائل است، درک کنند، که به نوبه خود میتواند به آنها کمک کند تا تعیین کنند مشتری مایل به پرداخت چقدر پول بابت آن هستند. برای این کار می توانید به سه سوال زیر پاسخ دهید:

- مشتریان شما واقعا چه میخواهند؟

- حاضرند برای چه چیزی بپردازند؟

- آنها چه چیزی را ارزشمند میدانند؟

ارزش صرفاً از دیدگاه مشتری تعریف میشود. به عبارت دیگر، هدف این است که نیازهای مشتری خود را شناسایی کنید – چه صریح (بیان شده) و چه ضمنی (ناگفته) باشد. به همین دلیل است که توصیه میکنیم فراتر از بازخورد مستقیم مشتری (واکنشی) بروید و خودتان با استفاده از ابزارهای مناسب مستقیماً تحقیقات بازار را انجام دهید (کنشی).

شایان ذکر است که مابین آنچه شرکت شما فکر میکند ارزشمند است و آنچه مشتریان شما واقعاً فکر میکنند ارزشمند است، تفاوت وجود دارد. به همین دلیل مهم است که به جای حدس زدن، تحقیق کنید و از آنها بپرسید. درک نقاط درد، الزامات و انتظارات آنها، اطمینان حاصل میکند که ارزش را به درستی تشخیص میدهید. این مرحله اساسی ترین اصول تولید ناب است زیرا پایهای است که مراحل بعدی برپایه آن بنا میشود.

اگر مستقیماً برای مشتریان نهایی تولید نمیکنید، میتوانید زنجیره مشتریان خود را در بخشهای مختلف بازار و تا کاربر نهایی مشخص کنید و نیازهای کل زنجیره ارزش را مورد مطالعه قرار دهید.

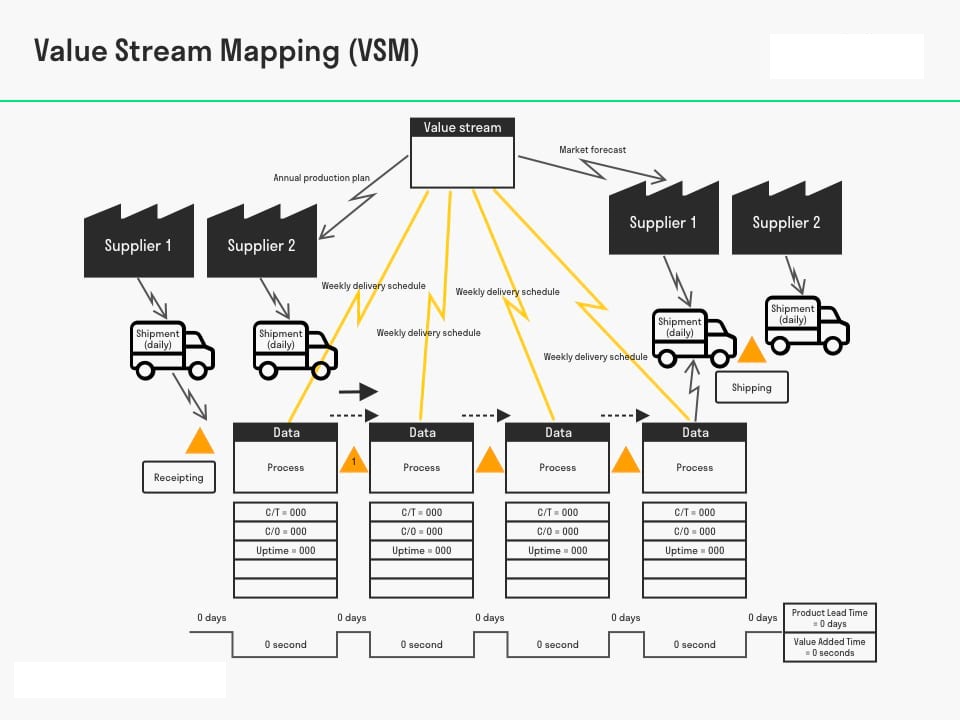

۲- جریان ارزش را نقشه برداری کنید Value Stream

نقشهبرداری جریان ارزش عبارت است از ثبت و تحلیل جریان اطلاعات یا مواد مورد نیاز برای تولید یک محصول یا خدمت خاص با هدف شناسایی اتلاف و روشهای بهبود آن. نقشهبرداری جریان ارزش، کل چرخه عمر محصول یا خدمت، از طرح ایده تا ورود به بازار، از سفارش مشتری تا رساندن محصول به دست مشتری و حتی حین مصرف را در بر میگیرد. برای ترسیم یک جریان ارزش، هر مرحله از کل فرآیند تولید، از تامین کننده بالادستی تا تحویل پایین دستی را شناسایی کنید. هرچه در شناسایی هر مرحله دقت بیشتری داشته باشید، فرصتهای بیشتری برای بهبود خواهید داشت.

بنابراین، ایجاد نقشههای جریان ارزش به منظور ارزیابی مکانهایی که فرصتهایی برای حذف مراحل بیهوده یا بهینهسازی کار در جریان وجود دارد، مهم است. برخی از اتلافها برای ایجاد ارزش ضروری خواهند بود و برخی دیگر به دلیل محدودیتهای تکنولوژیکی اجتناب ناپذیر خواهند بود. اما انواع اتلافهایی نیز وجود دارند که در دسته سوم قرار میگیرند – اینها زمینههایی هستند که میتوانند برای بهبود کارایی کلی حذف شوند.

شرکتها باید هر مرحله از چرخه را برای شناسایی و حذف اتلاف بررسی کنند. هر چیزی که ارزش اضافه نمیکند باید حذف شود. تفکر ناب، همسویی زنجیره تامین را به عنوان بخشی از این تلاش توصیه میکند.

هنگامی که درک خوبی از ارزش مشتریان خود پیدا کردید، مراحل (و فعالیتهای درون مراحل) را در فرآیند خود که این ارزش را ایجاد و تقویت میکنند در مقابل مراحل و فعالیتهایی که این ارزش را ایجاد و تقویت نمیکنند (اتلاف) تفکیک کنید. این کار تحت عنوان نقشهبرداری جریان ارزش شناخته میشود.

به طور خاص، نقشهبرداری جریان ارزش، وضعیت فعلی و آینده فرآیندها را به گونهای بیان میکند که فرصتهای بهبود را برجسته میکند. از منظر چابک ، نقشه راهی برای بهبود در اختیار شما قرار میدهد که به شما کمک میکند تا به طور مکرر به وضعیت مطلوب آینده برسید.

هنگامی که فرآیند و مراحل آن ترسیم شد، سه سوال زیر را برای هر مرحله بپرسید:

- آیا این مرحله و فعالیتهای آن برای مشتری ارزش به همراه دارد؟

- آیا این مرحله و فعالیتهای آن، محصول یا خدمات شما را به سمت پایین دست مشتری میبرد؟

- آیا این مرحله و فعالیتهای آن به آرامی و بدون مانع در چارچوب جریان ارزش جریان دارد؟

این سوالات به شما کمک میکند بین ارزش و اتلاف تفاوت قائل شوید. به طور خاص، هر مرحله و فعالیتهای آن را از منظر ارزش (و اتلاف) دسته بندی کنید.

| یک فعالیت معین انجام میدهد… | شرح |

| ارزش افزوده | مشتری حاضر است برای این کار هزینه بپردازد. هیچ اقدام فوری لازم نیست. |

| اتلافهای ضروری |

مشتری ترجیح میدهد برای این کار هزینهای نپردازد. این فعالیت مستقیماً ارزش اضافه نمیکند، اما برای اطمینان از ارزشمند بودن محصول یا خدمات نهایی شما ضروری است. سعی کنید این فعالیت را به حداقل برسانید. |

| ایجاد اتلافهای غیر ضروری |

مشتری حاضر به پرداخت هزینه برای این کار نیست. این فعالیت ارزش اضافه نمیکند. برای حذف کامل این فعالیت تلاش کنید. |

نقشهبرداری جریان ارزش تصویری از فرآیند تولید شما را ارائه میدهد که با خواست مشتری شما همسو است. بین فعالیتهایی که ارزش ایجاد میکنند (بدون اقدام فوری)، اتلاف ضروری (به حداقل رساندن) یا اتلاف غیر ضروری (حذف) تمایز قائل میشود.

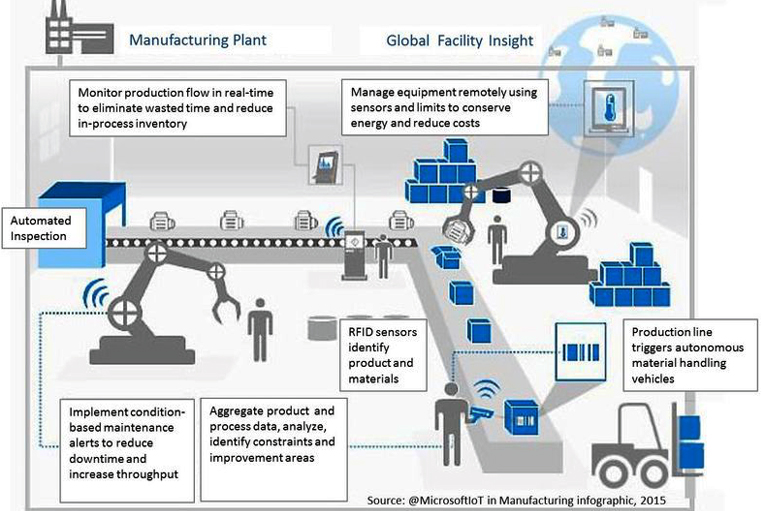

۳- جریان ایجاد کنید. Flow

جریان به ایجاد و حرکت مداوم جریان ارزش اشاره دارد. این یکی از انتزاعیترین اصول است، اما ارزش زمان گذاشتن برای درک آن را دارد. هنگامی که جریان ارزش مسدود میشود یا حرکت رو به جلو متوقف میشود، اتلاف ایجاد میشود. این ممکن است به صورت زمان از دست رفته، جابجایی اضافی یا هزینههای اضافی نمایان شود. تأخیر منجر به اختلال در ارزش مشتری میشود و همچنین منجر به کاهش کارایی میشود که هر دوی آنها اصول ناب را نقض میکنند.

برای اینکه جریان روان داشته باشیم، باید از تفکر دستهای به تولید یکنواخت و هموار حرکت کرد. وقتی این اتفاق میافتد، شرکتها میتوانند محصولات را در زمان بسیار کمتر، عرضه کنند. آنها میتوانند محصولات و خدمات را سریعتر ارائه دهند و زمانهای چرخه یا سیکل سفارش را بهبود ببخشند. این کارایی را بهبود میبخشد و به شرکتهای بزرگ اجازه میدهد تا زیرک باشند تا بتوانند از هر فرصتی همانند یک شرکت کوچک بهرهمند شوند.

موانع عملکردی را از بین ببرید و راههایی را برای بهبود فرایند شناسایی کنید. این به اطمینان از روان بودن فرآیندها از زمان دریافت سفارش تا تحویل کمک میکند. جریان برای حذف اتلاف حیاتی است. تولید ناب متکی بر جلوگیری از وقفه در فرآیند تولید و ایجاد مجموعهای هماهنگ و یکپارچه از فرآیندهایی است که در آن فعالیتها در یک جریان ثابت حرکت میکنند.

اکنون که درک بسیار بهتری از مراحل و فعالیتهای فرآیند تولید خود دارید، در موقعیت بهتری هستید تا فرآیندی روان ایجاد کنید – در حالت ایدهآل، فرآیندی که عاری از گلوگاهها، موجودیها و تاخیرها باشد.

نمونههایی از استراتژیهای بهبود جریان عبارتند از:

- کاهش زمان تغییر: باعث میشود تغییر خط تولید برای ساخت یک محصول دیگر سریعتر شود تا بتوانید سریعتر پاسخگوی مشتریان خود باشید.

- اجتناب از عملیات دستهای: تولید دستهای مخالف جریان است و ذاتاً گلوگاه، صف و موجودی ایجاد میکند.

- سازماندهی تجهیزات: برای تطبیق با جریان طبیعی جریان ارزش، لازم است تا جریان بخشی از گوهر و ذات فرآیند شما باشد. به عبارت دیگر لازم است تا ظرفیت و جریان با هم برابر باشند.

به دنبال راههایی برای کاهش گلوگاهها و تأخیرها در فرآیند خود باشید تا در موقعیت بهتری برای واکنش سریع به تغییرات تقاضای مشتری و بازار گستردهتر قرار گیرید.

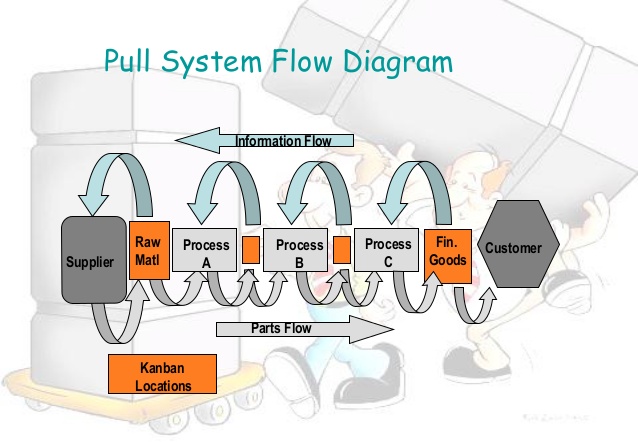

۴- یک سیستم کششی ایجاد کنید. Pull

رویکرد سنتی غربی به تولید شامل تولید محصولات بر اساس پیشبینی است. از تیمهای فروش خواسته میشود تخمین بزنند که چه مقدار از یک محصول را میتوانند بفروشند. مواد اولیه سفارش داده میشود و بر اساس این پیش بینیها برنامههای تولید ایجاد میشود تا بتوان سفارشات آتی را برآورده کرد. با این حال، پیشبینیها معمولاً نادرست از آب در میآیند، و این میتواند منجر به موجودی بیش از حد و یا موجودی ناکافی، و همچنین اختلال مستمر در برنامهریزیها و خدمات ضعیف به مشتریان شود. زمانی که فروش بیش از پیش بینیها باشد، ادامه تولید مشکل میشود. برعکس، زمانی که تقاضا کمتر از میزان پیش بینی باشد، سودآوری آسیب میبیند.

این بدان معناست که شما فقط زمانی کار جدیدی را شروع میکنید که تقاضا برای آن وجود داشته باشد. برخلاف MRP، تولید ناب مبتنی بر یک سیستم کششی است که در آن تا زمانی که تقاضا وجود نداشته باشد چیزی خریداری یا ساخته نمیشود.

کشیدن تولید از طریق جریان ارزش، کاهش موجودی محصول نهایی را میسر میکند. این مهم است زیرا موجودی بزرگ محصول نهایی و مقادیر زیاد WIP (کار در حال انجام) مخازن اتلاف بوده و به شدت هزینه زا هستند.

همچنین مهم است که بین موجودی که:

- نیاز به محافظت از فرآیند تولید در برابر شوکهای تامین خارجی (اتلاف ضروری) دارد

- نیازی به محافظت از فرآیند تولید ندارد زیرا در داخل (اتلاف غیر ضروری) ایجاد میشود

تمایز قائل شوید.

همانطور که اخیرا در زمان کرونا و جنگ روسیه و اوکراین شاهد آن بودیم، دنیای واقعی بسیار با عدم قطعیت همراه است و ممکن است شوکهای غیرمنتظرهای در زنجیره تامین بوجود آید. یکی از نکات مهم، اهمیت ایجاد و حفظ روابط بلندمدت سازنده و مثبت با تامین کنندگان است، فرض بر این است که آنها مایلند به نگرانیهای شما گوش دهند و در جایی که میتوانند کمک کنند.

با این حال، پیاده سازی موفقیت آمیز یک سیستم کششی همیشه آسان نیست. این نیاز به یک فرآیند تولید انعطاف پذیر و سریع برای تحویل سریع محصولات دارد. رهبری ناب و ارتباطات داخلی قوی نیز لازم است تا اطمینان حاصل شود که هر مرحله در زنجیره ارزش میداند چه چیزی در پیش است و چه چیزی از پشت سر میآید. خوشبختانه، سه اصل قبلی به حذف اتلافها و تمرکز تلاشها بر روی چیزهای واقعاً ارزشمند کمک میکند.

بین موجودی اتلاف ضروری (مسائل تامین بافر) و موجودی اتلاف غیرضروری (تولید شده در داخل) تمایز قائل شوید.

۵- کمال را دنبال کنید. Perfection

کمال جویی یکی از اصول تولید ناب است که گاهی افراد را شگفت زده میکند. شرکتهای ناب پس از تکمیل چهار مرحله قبلی و پیاده سازی یک سیستم کششی، راضی نمیشوند. آنها همیشه به دنبال راههای دیگری برای بهبود و ایجاد مراحلی هستند که نوآوری بیشتر را تسهیل میکند. با ادامه پیشرفت شرکتها، اتلافهای بیشتری حذف میشود و ارزش بیشتری ایجاد میشود. این منجر به یک مارپیچ رو به بالای مستمر از کارایی، سودآوری و رضایت مشتری میشود.

تولید ناب بر مفهوم تلاش مستمر برای کمال استوار است، که مستلزم هدف قرار دادن علل ریشهای مسائل و کاهش و حذف اتلافها در سراسر جریان ارزش است.

بهبود یک سفر است – نه یک مقصد. پنج اصل ناب فرآیندی تکراری هستند که با تکرار آنها ارزش بیشتری حاصل خواهد شد. به اعمال این اصول در فرآیند تولید بر اساس آنچه در مورد مشتریان خود، بهترین شیوههای تولید و ویژگیهای فرآیند خود میآموزید، ادامه دهید.

هدف اصلی شما باید ایجاد فرهنگ بهبود مستمر باشد. هنگامی که واقعاً به فرهنگ شرکت شما تبدیل شود، خودپایدار نیز میشود. دستیابی به آن را به عنوان یک مسئولیت کلیدی و وظیفه بدیهی رهبری مؤثر در نظر بگیرید.

یک جایگزین جالب، تلاش صریح برای برتری به جای کمال است. چرا؟ هزینه کمال بسیار بالاست. میتوان استدلال کرد که فضای بین تعالی و کمال شکل دیگری از اتلاف است، زیرا منابع شما میتواند برای دستیابی به برتری در زمینههای دیگر هزینه شود.

جمع بندی

به کارگیری اصول ناب مانند نقشههای جریان ارزش و سیستمهای کششی یک رویکرد قدرتمند است. این مزیت رقابتی ایجاد میکند در حالی که عملیات هزینه کمتر و افزایش سود را ارائه میدهد. استفاده از ابزارهای ناب میتواند به شما مزیت بزرگی بدهد و شما را برای موفقیت بلندمدت در آینده آماده کند.

پنج اصل ناب چارچوبی را برای ایجاد یک سازمان کارآمد و اثربخش فراهم میکند. ناب به مدیران اجازه میدهد تا ناکارآمدیهای سازمان خود را کشف کنند و ارزش بهتری را به مشتریان ارائه دهند. این اصول باعث ایجاد جریان بهتر در فرآیندهای کاری و توسعه فرهنگ بهبود مستمر میشود. با تمرین هر 5 اصل، یک سازمان میتواند رقابتی باقی بماند، ارزش ارائه شده به مشتریان را افزایش دهد، هزینه انجام کسب و کار را کاهش دهد و سودآوری را افزایش دهد.