نوشته دکتر محمدرضا عاطفی

مشاور استراتژی و آینده پژوه

عضو هیات علمی دانشگاه و رئیس هیات مدیره گروه ناب

هشت اتلاف در تولید ناب

اتلاف چیست

اتلاف هر فعالیتی است که منابع را مصرف میکند اما برای مشتری نهایی ارزشی ایجاد نمیکند. در واقعیت، فعالیتهایی که برای مشتریان ارزش ایجاد میکنند، تنها بخش کوچکی از کل فرآیند کار هستند. کسب و کارها مقدار شگفت انگیزی اتلاف دارند. به همین دلیل است که کسبوکارها باید تا حد امکان بر کاهش فعالیتهای بیهوده تمرکز کنند. با انجام این کار، شرکتها میتوانند فرصتهای قابل توجهی را برای بهبود عملکرد کلی خود شناسایی کنند. البته همه فعالیتهای بیهوده را نمیتوان از روند کاری حذف کرد. برخی از آنها یک ضرورت هستند.

«هر فعالیتی که به مشتریان یا شرکت شما ارزش اضافه نمیکند، میتواند به طور بالقوه اتلاف محسوب شود. «مردم معمولاً در طول سالها عادت میکنند کارها را به همین شکل انجام دهند. آنها اغلب فراموش میکنند که مکث کنند، وضعیت موجود را به چالش بکشند و به دنبال فرصتهایی برای بهبود باشند. اتلاف ناکارآمدی است که به طور مستقیم و منفی بر کسبوکار، عملیات، مشتریان، سود و رشد شما تأثیر میگذارد.

وارد کردن دادههای اضافی یا نادرست در طول انجام سفارش مشتری شما اتفاق میافتد. هر خطا یک فعالیت بدون ارزش افزوده است و اتلاف است. کاهش آن نه تنها بهره وری را بهبود میبخشد، بلکه روحیه کارکنان شما را نیز بهبود میبخشد.

انواع اتلاف

اتلافها اغلب به هشت دسته تقسیم میشوند که گاهی اوقات “8 اتلاف تولید ناب” نامیده میشوند. شناسایی و کاهش اتلافها میتواند هزینههای شرکت، زمان تولید و حوادث را کاهش دهد و کارمندان و مشتریان را خوشحالتر کند. هدف تفکر ناب حذف اتلافها از فرآیندهای کاری است.

۱- تولید بیش از حد

تولید بیش از حد زمانی اتفاق میافتد که یک محصول یا جزئی از محصول را قبل از درخواست مشتری یا نیاز واحدهای داخلی، تولید کند. ممکن است وسوسه شوید که به اندازهای تولید کنید که کارگران یا تجهیزات بیکار نباشند. این کار به انبوهی از مشکلات از جمله جلوگیری از جریان روان کار، هزینههای موجودی بالاتر، پنهان کردن عیوب در داخل WIP منجر میشود. تولید اضافی، نیازمند صرف سرمایهگذاری بیشتر برای ایجاد ظرفیت تولید در بعضی از ایستگاههای کاری است. تولید بیش از حد یک محصول میتواند منجر به:

- منسوخ شدن کالاهای مبتنی بر مد مانند پوشاک شود.

- از تاریخ مصرف گذشتن در مورد کالاهای دارای تاریخ انقضا مانند مواد غذایی یا دارویی گردد.

- از رده خارج شدن محصولات قدیمی زمانی که محصولات بهبود یافته به بازار عرضه میشود و محصولات قبلی دیگر مشتری ندارد.

- تولید بیشتر از نیاز مشتری صورت گیرد و مازاد آن در انبار قرار گیرد.

در یک محیط اداری، تولید بیش از حد میتواند شامل تهیه نسخههای اضافی از یک سند، ایجاد گزارشهایی که هیچ شخصی نمیخواند، ارائه اطلاعات بیشتر از نیاز، چاپ اسناد قبل از نیاز و ارائه خدمات قبل از درخواست مشتری میشود. تولید بیش از حد شامل تولید محصولات بیشتر از تقاضا از طریق “سیستم تولید فشاری” یا تولید محصولات در اندازههای دستهای بالاتر از نیاز است.

نحوه تشخیص

انباشته شدن مواد یا کار در حال انجام در نزدیکی ایستگاههای کاری.

پیامدها

هزینههای بالاتر برای ذخیرهسازی و نیروی کار برای جابجایی و مدیریت مواد. مانع جریان کار.

علل رایج

- فرآیندهای غیر قابل اعتماد

- تغییرات مستمر در برنامههای تولید

- اطلاعات پیش بینی و تقاضای نادرست

- عدم مشخص بودن نیازهای مشتری

- اتوماسیون ضعیف

۲- انتظار

اتلاف انتظار عبارتند از: 1) افراد در انتظار مواد یا تجهیزات و 2) تجهیزات بیکار. زمان انتظار اغلب به دلیل ناهمواری در ایستگاههای تولید ایجاد میشود و میتواند منجر به موجودی اضافی و تولید بیش از حد شود.

در دفتر، انتظار میتواند شامل انتظار برای پاسخ دیگران به یک ایمیل، داشتن فایلها در انتظار بررسی، جلسات بیاثر و انتظار برای بارگذاری یک برنامه توسط رایانه باشد. در تاسیسات تولیدی، انتظار میتواند شامل انتظار برای رسیدن مواد، انتظار دستورالعملهای مناسب برای شروع ساخت و داشتن تجهیزات با ظرفیت ناکافی باشد.

مثالها:

- مشتریانی که در انتظار خدمات رسانی توسط مرکز تماس هستند.

- صف در یک نانوایی.

- بیمارانی که در انتظار پزشک در مطب هستند

- توقف برنامه ریزی نشده/غیرمنتظره یا ماشین آلات بیکار.

- تأخیرهای ناشی از انسان، از جمله داخلی یا تأمینکننده.

- توقف فعالیت در حالی که یک ماشین خودکار کار خود را به پایان میرساند

- از کار افتادن سیستم

نحوه تشخیص

کارمندان منتظر دستورالعملها، ابزارها یا مواد برای تکمیل وظایف هستند. ماشینها با ظرفیت کامل یا اصلاً استفاده نمیشوند.

پیامدها

هزینههای ناشی از بهره وری پایین کارکنان یا ماشین آلات. هزینههای فرصت به دلیل استفاده ناکافی از پتانسیل تولید متحمل میشوند.

علل رایج

- توقف برنامه ریزی نشده یا تجهیزات بیکار

- زمان تنظیم طولانی یا با تاخیر

- ارتباط فرآیند ضعیف

- عدم کنترل فرآیند

- تولید به یک پیش بینی

- تجهیزات بیکار

۳- پردازش بیش از حد یا عملیات ناکارآمد

این نوع اتلاف معمولا منعکس کننده انجام کاری است که ارزش اضافی به همراه ندارد یا ارزش بیشتری از آنچه لازم است به ارمغان میآورد. این میتواند اضافه کردن ویژگیهای اضافی به یک محصول خاص باشد که هیچ کس به آن نیاز ندارد یا تعداد کمی از مشتریان از آنها استفاده خواهند کرد، اما هزینههای کسب و کار شما را افزایش میدهد. به عنوان مثال، اگر یک سازنده خودرو تصمیم بگیرد یک صفحه تلویزیون را در صندوق عقب خودرو قرار دهد، احتمالاً هیچ کس از آن استفاده نخواهد کرد یا ارزشی در آن نخواهد یافت. حتی بدتر از آن، این کار هزینه دربر خواهد داشت و قیمت نهایی محصول را برای چیزی که مشتریان حاضر به پرداخت آن نیستند، افزایش میدهد.

مثالها

در ساخت، این امر میتواند شامل استفاده از تجهیزاتی با دقت بالاتر از حد لازم، استفاده از قطعات با ظرفیتهای فراتر از آنچه لازم است، اجرای تجزیه و تحلیل بیشتر از حد نیاز، مهندسی بیش از حد یک راهحل، تنظیم یک قطعه پس از نصب، و داشتن قابلیتهای بیشتر در یک دستگاه باشد. عملیات ناکارآمد در دفتر، میتواند شامل ایجاد گزارشهای دقیقتر از حد نیاز، داشتن مراحل غیرضروری در فرآیند خرید، نیاز به امضای غیرضروری در یک سند، ورود مضاعف دادهها، نیاز به فرمهای بیشتر از نیاز، و داشتن یک مرحله اضافی در گردش کار باشد..

نحوه تشخیص

محصولات بیش از حد پردازش شدهاند (یعنی با مشخصات بالاتر از نیاز مشتریان ساخته شدهاند).

پیامدها

افزایش هزینهها، بالا رفتن قیمت تمام شده محصول، از دست دادن مزیت قیمت نسبت به رقبا.

علل رایج

- ارتباط ضعیف

- عدم درک نیازهای مشتریان

- خطای انسانی

- فرآیند تأیید کُند یا گزارش دهی بیش از حد

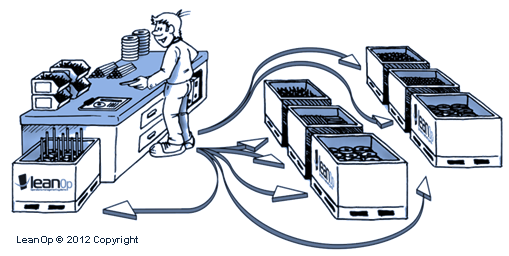

۴- حمل و نقل

اتلاف در حمل و نقل شامل جابجایی افراد، ابزار، موجودی، تجهیزات یا محصولات بیش از حد لازم است. جابجایی بیش از حد مواد میتواند منجر به آسیب و عیب در محصول شود. علاوه بر این، جابهجایی بیش از حد افراد و تجهیزات میتواند منجر به کار غیرضروری، فرسودگی و استهلاک بیشتر شود.

در دفتر کار، کارکنانی که اغلب با یکدیگر همکاری میکنند، باید در کنار هم باشند. در کارخانه مواد لازم برای تولید باید به راحتی در محل تولید قابل دسترسی بوده و از جابجایی مضاعف یا سه گانه مواد خودداری شود.

برخی از اقدامات متقابل برای اتلافهای حمل و نقل شامل توسعه خط تولید U شکل، ایجاد جریان بین فرآیندها و عدم تولید بیش از حد کار در حین فرآیند (WIP) است.

علل رایج

- چیدمان یا لی اوت ناکارآمد

- تولید بیش از حد

- زمان انتظار

مثالها

- جابجایی فایلها و اسناد از یک مکان به مکان دیگر.

- پیوستهای ایمیل بیش از حد.

- ارسالهای متعدد

نحوه تشخیص

اقلام بیش از حد نیاز جابهجا میشوند، اغلب مسیرها را قطع میکنند و مانع از حرکت سایرین میشوند.

پیامدها

زمان طولانیتر، افزایش هزینههای حمل و نقل.

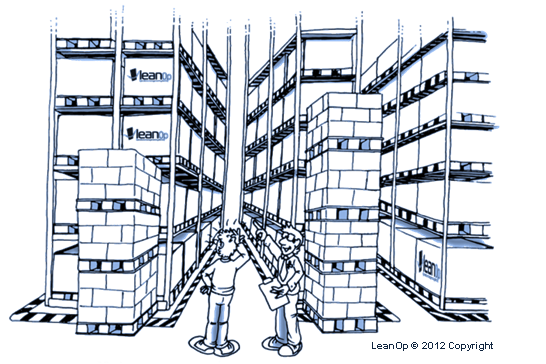

۵- موجودی

اغلب اوقات فکر کردن به موجودی اضافی به عنوان اتلاف دشوار است. در حسابداری، موجودی کالا به عنوان یک دارایی در نظر گرفته میشود و اغلب تامین کنندگان برای خرید عمده تخفیف قائل میشوند. شرکتها برای برآوردن تقاضای غیرمنتظره، محافظت از تاخیر در تولید، کیفیت پایین یا سایر مسائل، محصولات و مواد را بیش از حد ذخیره میکنند. با این حال، این موجودیهای بیش از حد، اغلب نیازهای مشتری را برآورده نمیکند و ارزش افزودهای ندارد. اما وجود موجودی بیش از حد میتواند منجر به مشکلاتی شود از جمله: عیب محصول یا مواد آسیب دیده، زمان تحویل بیشتر در فرآیند تولید، تخصیص ناکارآمد سرمایه. موجودی اضافی میتواند ناشی از خرید بیش از حد، تولید بیش از حد کار در فرآیند (WIP) یا تولید محصولات بیشتر از نیاز مشتری باشد. موجودی اضافی از شناسایی مسائل مربوط به تولید جلوگیری میکند زیرا عیوب قبل از کشف، زمان کافی برای رسیدگی یا پنهان شدن را دارند. در نتیجه کار بیشتری برای اصلاح عیوب مورد نیاز خواهد بود.

موجودی در دفتر میتواند فایلهایی که در انتظار کار روی آنها هستند، مشتریان منتظر خدمات، سوابق استفاده نشده در پایگاه داده یا فایلهای منسوخ شده باشند. موجودی میتواند شامل ماشینهای از کار افتاده و بلااستفاده، محصولات تمامشده بیشتر از مقدار مورد نیاز، مواد اضافی که فضای کار را اشغال میکنند و محصولات نهایی که نمیتوانند فروخته شوند، نیز باشد.

مثالها

- فایلها و اسنادی که در انتظار پردازش هستند.

- مواد تبلیغاتی اضافی به بازار ارسال میشود.

- داروهای موجود در بیمارستان بیش از حد نیاز است.

- سرورهای بیشتر از مقدار مورد نیاز خریداری شدند.

نحوه تشخیص

دادههای گردش موجودی را بررسی کنید، موجودی را به صورت فیزیکی بررسی کنید.

پیامدها

هزینههای بالاتر برای فضای ذخیرهسازی موجودی، مدیریت و نگهداری. منسوخ شدن احتمالی و سایر زیانها.

علل رایج

- تولید بیش از حد کالا

- تأخیر در تولید یا «اتلاف انتظار»

- نقص موجودی

- حمل و نقل بیش از حد

۶- حرکت بیش از حد

اتلافهای در حال حرکت شامل هرگونه جابجایی غیرضروری افراد، تجهیزات یا ماشینآلات میشود. این شامل راه رفتن، بلند کردن، رسیدن، خم شدن، کشش و حرکت است. وظایفی که نیاز به حرکت بیش از حد دارند باید برای ارتقای کار پرسنل و افزایش سطح بهداشت و ایمنی دوباره طراحی شوند.

در دفتر، حرکت بیهوده میتواند شامل راه رفتن، دستیابی به مدارک، جستجوی فایلها، غربال کردن موجودی برای یافتن آنچه مورد نیاز است، کلیکهای بیش از حد ماوس، و وارد کردن مضاعف دادهها باشد. اتلاف حرکتی میتواند شامل حرکات تکراری باشد که ارزشی برای مشتری ایجاد نمیکند، رسیدن به مواد، راه رفتن برای تهیه ابزار یا مواد و تنظیم مجدد یک قطعه پس از نصب.

مثالها

- جستجوی دادهها و اطلاعات.

- جستجوی ابزارهای جراحی.

- جابجایی افراد به این طرف و آن طرف از دستگاههای فایلینگ، فکس و زیراکس

نحوه تشخیص

کارمندان زمان زیادی را صرف، جابجایی یا جستجوی ابزار، مواد یا اطلاعات میکنند. صدمات زیاد، خطاها، تصادفات و تاخیر در تولید.

پیامدها

زمان طولانیتر، هزینههای تولید بالاتر، زمان از دست دادن صدمات، کیفیت تولید پایینتر.

علل رایج

- چیدمان ضعیف ایستگاه کاری

- برنامهریزی تولید ضعیف

- طراحی فرآیند ضعیف

- تجهیزات و ماشینآلات مشترک

- سیلوهای عملیاتی

- عدم رعایت استانداردهای تولید

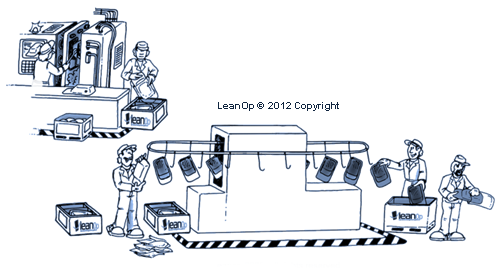

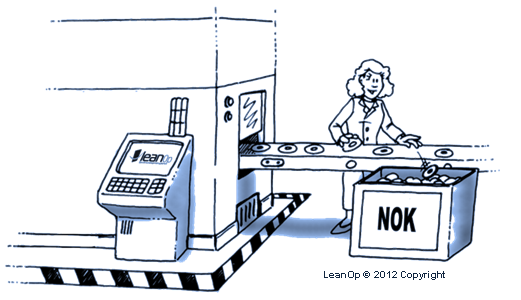

۷- عیب

عیب زمانی رخ میدهد که محصول استانداردها را برآورده نکند. نقصها میتوانند باعث دوبارهکاری شوند یا حتی بدتر از آن، منجر به ضایعات شوند. معمولاً کار معیوب باید دوباره به تولید برگردد که هزینه آن زمان با ارزشی است که از تولید یک محصول سالم خواهد گرفت. هر دو نتیجه اتلاف هستند زیرا بدون ارائه هیچ ارزشی به مشتری، هزینههای اضافی را به عملیات میافزاید. ضمن آنکه در بعضی از شرکتها محصولات اصلاح شده با قیمت کمتری به بازار عرضه خواهد شد.

مثالها

- خطا در برنامههای کاربردی.

- ورود اطلاعات نادرست.

- چاپ نام اشتباه روی کارت اعتباری

- خطاهای جراحی

نحوه تشخیص

کارمندان از فرآیندهای نادرست استفاده میکنند. نرخ بالای نقص، دوباره کاری، بازگشت و شکایات مشتری.

پیامدها

فروش از دست رفته. نام تجاری آسیب دیده؛ تاخیر در تحویل؛ مدت زمان طولانیتر؛ هزینههای بالاتر برای کار، مواد و تجهیزات برای دوبارهکاری محصولات.

علل رایج

- کنترل کیفیت ضعیف در سطح تولید

- تعمیر ضعیف دستگاه

- عدم وجود مستندات مناسب

- عدم وجود استانداردهای فرآیند

- عدم درک نیازهای مشتریان

- سطوح موجودی نادرست

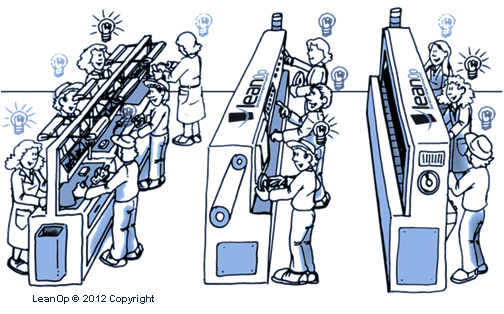

۸- استعدادهای استفاده نشده / استفاده نادرست از منابع

اگرچه در لیست اولیه سیستم تولید تویوتا نبوده، اما این اتلاف به هدر رفتن استعدادهای انسانی اشاره دارد.

این اتلاف زمانی اتفاق میافتد که شرکتها مدیریتی داشته باشند که از تخصص، تجربه و مهارت کارکنان استفاده نمیکند. به جای دعوت از کارکنان برای استفاده از دانش خود برای کمک به بهبود فرآیندها، فقط از آنها انتظار میرود که از دستورات پیروی کنند. پیامد این نگرش اغلب فرآیندهای تولید ناکارآمد و قدیمی و نیروی کاری است که در ارائه پیشنهادات احساس راحتی نمیکنند. ناتوانی در قرار دادن افراد مناسب در مشاغل مناسب در سازمان میتواند منجر به جابجایی زیاد، بی انگیزگی و جدایی کامل شود.

ریشه این اتلاف در جدا کردن نقش مدیریت از نقش و وظایف کارکنان است. در برخی از سازمانها، مسئولیت مدیریت، برنامهریزی، سازماندهی، کنترل و نوآوری (خارج از فرآیند تولید) است. نقش کارکنان این است که از دستورات پیروی کنند و کار را طبق برنامهریزی انجام دهند. با درگیر نکردن دانش و تخصص کارگران خط مقدم، بهبود فرآیندها دشوار است. این به این دلیل است که افرادی که کار را انجام میدهند، کسانی هستند که بیشترین توانایی را در شناسایی مشکلات و ارایه راه حل برای آنها دارند.

در دفتر، استعدادهای استفاده نشده میتواند شامل آموزش ناکافی، انگیزههای ضعیف، عدم درخواست بازخورد از کارکنان و قرار دادن کارکنان در موقعیتهایی کمتر از مهارتها و صلاحیتهای آنها باشد. در تولید، این اتلاف زمانی دیده میشود که کارکنان آموزشهای ضعیفی دیدهاند، کارکنان نمیدانند چگونه به طور مؤثر از تجهیزات استفاده کنند، زمانی که به کارکنان ابزار اشتباهی برای کار داده میشود، و زمانی که اتلاف برای ارائه ایدههایی برای بهبود کار به چالش کشیده نمیشوند.

نحوه تشخیص

مجموعه مهارتها و مسئولیتهای محول شده را مقایسه کنید. ارزیابی عملکرد را برای مسائل بررسی کنید.

پیامدها

عملکرد کارکنان در حد انتظارات، مشارکت ضعیف، هزینه فرصت ناشی از استفاده ناکافی از مهارتها.

علل رایج

- اختیارات و مسئولیت محدود

- موازی کاری

- عدم تناسب فرد با شغل

- ضعف یا فقدام برنامه توسعه شغلی.

- عدم ارتباط بین رهبری و کارکنان

- عدم مشارکت افراد در طراحی و توسعه محل کار

- فقدان یا سیاستهای ناکارآمد

- اقدامات ناقص

- مدیریت ضعیف

- عدم مهارت تیمی

شناسایی و حذف 8 اتلاف

اولین قدم برای کاهش اتلاف، داشتن فرآیندی موثر برای شناسایی آنهاست. برای شناسایی اتلاف، از VSM استفاده کنید و با در نظر گرفتن مشتری نهایی شروع کنید. از مشتری نهایی تا شروع فرآیندهای تولید به طور معکوس کار کنید. نمونههایی از 8 اتلاف موجود در فرآیندها را مستند کنید و برنامهای برای حذف یا کاهش آنها تهیه کنید. به چالش کشیدن تیم خود برای یافتن اتلاف بیشتر ادامه دهید به طور مداوم فرآیندهای خود را بهبود بخشید. با کارگران خط مقدم درگیر شوید و ایدههای آنها را برای بهبود استخراج کنید. همانطور که تیم شما شروع به کاهش اتلافها میکند، اعتماد بیشتری به تواناییهای حل مسئله خود پیدا میکند و به مرور زمان کاهش اتلاف به بخشی از فرهنگ روزانه آنها تبدیل میشود.