نوشته دکتر محمدرضا عاطفی

مشاور استراتژی و آینده پژوه

عضو هیات علمی دانشگاه

ابزارها و تکنیکهای تولید ناب

بخش اول

پیاده سازی تکنیکهای تولید ناب

ایدههای عالی زیادی برای اجرای تولید ناب وجود دارد. سوالی که مطرح است این که از کجا باید شروع کرد؟ یکی از راههای شروع، بررسی مهمترین ابزارهای ناب است، با توضیح مختصری در مورد اینکه چگونه هر ابزار میتواند عملیات تولید شما را بهبود بخشد.

ما در گروه ناب از مجموعه گستردهای از ابزارهای شش سیگمای ناب برای چابکی سازمانها و شرکتها استفاده میکنیم. این ابزارها و تکنیکها غالبا در اجرای استراتژی و معمولا از کارتهای امتیازی متوازن استخراج میشود. بسیاری از این ابزارها را میتوان با موفقیت به صورت مجزا مورد استفاده قرار داد. از سوی دیگر، با استفاده از ابزارهای بیشتر، هم افزایی در اثربخشی آنها ایجاد خواهد شد و آنها یکدیگر را پشتیبانی و تقویت میکنند.

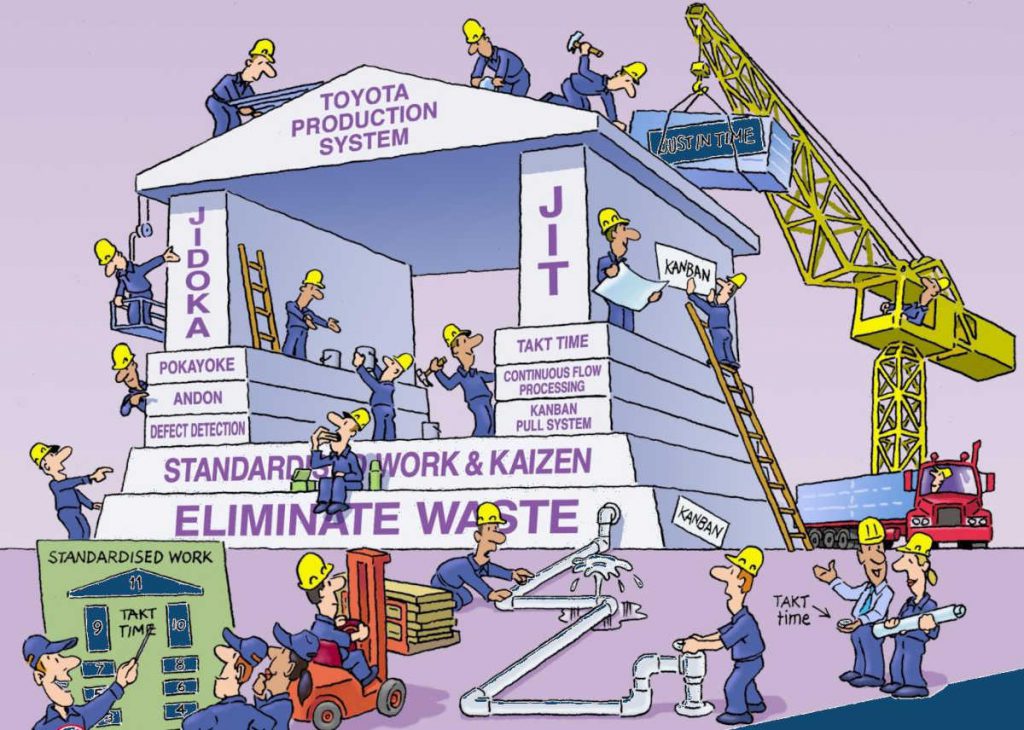

۱- تولید درست به موقع (JIT)

تولید درست به موقع چیست؟

JIT ابزاری برای تحقق تولید آنچه مشتری میخواهد، زمانی که آن را میخواهد، به مقداری که میخواهد، و جایی که میخواهد، است. به جای ایجاد یک موجودی بزرگ از یک محصول، فقط به اندازهای از کالایی که یک مشتری واقعاً میخواهد تولید میکنید. این امر موجودی غیرضروری را کاهش میدهد و تضمین میکند که شرکتها فقط روی محصولی متمرکز میشوند که بابت آن پول پرداخت میشود.

به جای تولید قطعات بر اساس پیشبینی تقاضا، تولید درست به موقع، قطعات را بر اساس تقاضای مشتری از طریق تولید میکشد.

JIT چگونه کمک میکند؟

JIT در کاهش سطح موجودی بسیار موثر است. جریان نقدی را بهبود میبخشد و فضای مورد نیاز را کاهش میدهد.

تاریخچه JIT

JIT توسط تویوتا در طول جنگ جهانی دوم ابداع شد. این رویکرد در زمانی مطرح شد که تولید اضافی بسیار گران و امکان پذیر نبود. شرکتها فقط میتوانستند آنچه را که مشتری واقعاً میخواست، تولید کنند.

ایده JIT از بازدید مدیران تویوتا از آمریکا و شرکت فورد در سوپرمارکتهای ایالات متحده ایجاد شد. آنها متوجه شدند که قفسهها فقط زمانی پر میشوند که یک محصول تمام شود، نه قبل از آن.

مزایای JIT

- کارآمدی عملیات

- افزایش کیفیت محصول

- کاهش موجودی کلی و هزینههای تولید

- تحویل یکپارچه و بدون وقفه محصولات

در حین اجرای JIT در تولید، شرکت باید برنامهریزی و زمانبندی دقیقی داشته باشد. برنامهریزی دقیق تضمین میکند که منابع در زمان نیاز در دسترس هستند. نرم افزارهای برنامهریزی پیشرفته برای یکپارچه سازی تقاضا، تولید، توزیع، برنامهریزی حمل و نقل و زمانبندی مفید هستند. JIT همچنین تضمین میکند که تمام بخشهای فرآیند تولید به طور مناسب تنظیم شده و در هماهنگی مناسب کار میکند.

۱- خرید به موقع

این خریدهای JIT توانایی واحدهای تولیدی را برای سفارش هر آنچه که نیاز دارند، در هر زمان که نیاز دارند، نشان میدهد. واحدهای تولیدی معمولاً موجودی گستردهای را برای قطعات یدکی و مواد اولیه به عنوان یک اصل بدیهی نگهداری میکنند. برای این کار مدلهای ریاضی زیادی هم توسعه یافته است که مقدار آن را تعیین میکند. دلیل آن هم این است که چرا تولیدکنندگان باید وقت خود را برای صبر کردن برای تامین و قطعات تلف کنند؟

با تعداد قابل توجهی از تامین کنندگان، وجود انبارهای گسترده، نشانه تاسیسات تولیدی، و حتی انبارهای خوب، نیستند. در طول سالها، تولید از مدلهای کسب و کار متعارف به سمت سفارشی سازی انبوه حرکت کرده است. امروزه تولید کنندگان تنوع قابل توجهی از محصول ارائه میدهند، حتی با دورههای تولیدی کوتاهتر. عصر کارخانههای تولیدی که توانایی تولید ماهها بدون تغییر لی آوت و چیدمان مجدد را دارند در گذشته است.

امروزه شرکتها تغییراتی را در محصول ایجاد میکنند که بلافاصله به بازار عرضه میشود. واحدها دیگر نمی توانند از پس هزینههای موجودی بالایی از محصولات متنوع برآیند. در حال حاضر، تولید ناب به نرم افزارهای تولیدی پیشرفته مانند ردیابی مکان مبنا و دسترسی به مواد متکی است. این نرم افزار یک ابزار ارتباطی برای فراهم کردن دید برای تامین کنندگان در مورد نیازهای مواد از قبل است. راه حل امروزی دستیابی به بهترین قیمت و زمان تحویل ثابت را کاملاً ممکن میسازد.

۲- تولید به موقع

این مرحله بر روی فرآیند تولید تمرکز دارد و به دنبال کاهش موجودی قطعات حین تولید است. هدف آن تولید موارد لازم برای تکمیل سفارشات با کاهش زمان تحویل است. فرآیندهای منسوخ سازمانها را ملزم میکند تا انبارهای عظیمی با محصولات اضافی ایجاد کنند.

هنگام سفارش محصولات، سازندگان همیشه شرایط غیر قابل پیش بینی را در نظر میگیرند. هنگامی که یک شرکتی تصمیم میگیرد به سمت حذف مازاد تولید برنامهریزی شده حرکت کند، به یک سیستم چابک نیاز دارد.

۳- توزیع به موقع

ابزارهای تولید ناب روشهایی را برای حمل و نقل محصولات تسهیل میکنند. هدف JIT توزیع، جلوگیری از انباشت موجودی غیر ضروری در زمان حمل و نقل است. روشهای مرسوم توزیع برای پاسخگویی به تقاضای فزاینده بر تکنیک ذخیره احتیاطی تکیه میکنند. با این وجود، شرکتی که از JIT استفاده میکند تضمین میکند که محصولات با دقت کامل به مقصد مربوطه خود میرسند. علاوه بر این، محدودیتهای JIT تولید نیز حداقل محصولات را برای برآوردن سفارشات رو به رشد مشتریان ذخیره میکند.

۲- کایزن (بهبود مستمر)

بهبود مستمر چیست؟

کایزن رویکردی است که در آن کارکنان به طور فعال با یکدیگر همکاری میکنند تا به بهبودهای منظم و تدریجی در تمامی فرآیندهای یک شرکت دست یابند. کایزن کلمه ژاپنی برای “بهبود مستمر” است.

استفاده مدرنتر از کایزن، برنامهریزی رویدادها است که معمولاً به عنوان رویدادهای کایزن شناخته میشود. رویدادهای کایزن فعالیتهای رسمی هستند که برای ایجاد تغییرات سریع در محل کار طراحی شدهاند. این رویدادها که برای پشتیبانی از فرآیند کایزن استفاده میشوند، مناطق خاصی را هدف قرار میدهند که نیاز به بهبود دارند. سپس تا زمانی که ناحیه مورد نظر بهبود یابد، معمولاً در طول یک یا دو هفته، تلاش شدیدی انجام میشود. این رویکرد به ویژه برای همراه کردن افراد با کایزن مفید است، زیرا منجر به تغییرات چشمگیر در مدت زمان کوتاهی میشود. رویدادهای کایزن باید برای پشتیبانی از فرآیند کلی کایزن استفاده شود.

کایزن چگونه کمک میکند؟

کایزن استعدادهای جمعی یک شرکت را برای ایجاد محرکی برای حذف مداوم اتلافها از فرآیندهای تولید ترکیب میکند.

هدف کایزن چیست؟

کایزن به دنبال بهبود فرآیندهای استاندارد شده به منظور حذف اتلافها و رفع مسائل کسب و کار است. هدف نهایی این ابزار کاهش هزینهها و افزایش بهره وری از طریق بهبود مستمر است.

کایزن چگونه پیاده سازی میشود؟

یکی از راههای پیاده سازی این ابزار از طریق چرخه معروف PDCA است:

- برنامهریزی

- اجرا

- بررسی

- اقدام اصلاحی

۳- کانبان (سیستم کششی)

کانبان چیست؟

کانبان روشی برای تنظیم جریان کالا در داخل کارخانه و ارتباط با تامین کنندگان و مشتریان خارجی است.

کانبان یک سیستم تولید بصری است که در آن تولید قطعات در هر ایستگاه بر اساس نیاز ایستگاه بعدی صورت میگیرد. این ابزار اطمینان میدهد که کارگران آنچه را که نیاز دارند، جایی که به آن نیاز دارند و زمانی که به آن نیاز دارند، در دسترس خواهند داشت.

هدف کانبان

هدف اصلی کانبان کاهش اتلاف است. اگر قطعات فقط در صورت نیاز خریداری شوند، وقت، پول یا فضای کمتری برای سفارش قطعات غیر ضروری تلف میشود. با این حال، اگر قطعات به صورت خودکار (براساس نقطه سفارش یا زمان سفارشدهی) خریداری شوند، بدون اینکه بدانند به آنها نیاز است یا نه، میتواند هزینهها را افزایش دهد.

کانبان چگونه کمک میکند؟

کارکنان از کارتهای کانبان برای اعلام نیاز به قطعات استفاده میکنند. تا زمانی که کارتی (درخواست تولید از واحد بعدی) به واحد قبلی وجود نداشته باشد، قطعهای تحویل داده نمیشود. اخیراً، کارتهای فیزیکی کانبان با سیستمهای نرم افزاری جایگزین شدهاند که به صورت الکترونیکی تقاضا را با استفاده از نرمافزارهای تخصصی سیگنالدهی میکند. این سیستم که با نام کانبان الکترونیکی شناخته میشود، میتواند به طور خودکار با استفاده از یک سری بارکد که اسکن میشوند قطعات مورد نیاز را به سیستم نرم افزار ایستگاه قبلی ارسال کند که براساس آن میزان نیاز به قطعات اعلام میشود.

هر ایستگاه براساس کارت کانبان، کالاها را به ایستگاه بعدی تحویل میدهد و از آنجا که قطعات مورد نیاز برای تولید را باید از ایستگاه قبلی خود بگیرد لذا او هم یک کارت کانبان برای ایستگاه قبلی صادر میکند که مقدار آن برابر است با مقدار درخواست ایستگاه بعدی ضربدر ضریب مصرف قطعه مورد نیاز برای تولید. برای مثال اگر برای مونتاژ زیردستی صندلی دانشگاه نیاز به ۸ پیچ است ایستگاه مونتاژ براساس کارت کانبان ۱۰ واحدی اقدام به صدور کارت کانبان ۸۰ قطعهای از ایستگاه قبل یعنی انبار برای دریافت پیچ میکند.

کانبان اتلاف موجودی و تولید بیش از حد را حذف میکند. میتواند نیاز به موجودیهای فیزیکی را از بین ببرد، در عوض کارتهای سیگنال ابزاری برای نشان دادن زمان نیاز به کالاها میباشد.

مراحل:

- یک کارت کانبان برای ایستگاه کاری قبلی جهت تولید ارسال میشود.

- هنگامی که ایستگاه قبل عملیات خود را بر روی قطعه کامل کرد، کارت به تابلو کانبان ایستگاه بعدی باز میگردد.

- برای ایستگاه بعدی هم، یک کارت کانبان در واقع یک “سفارش تولید” است و زمانی که کارتی در جعبه کارت آن وجود داشته باشد، عملیات خود را آغاز میکند.

- ممکن است چندین کارت در صفحه کانبان وجود داشته باشد و تولید آیتم بعدی زمانی شروع میشود که تعداد کارتها از یک سطح معین بیشتر شود. اما این سطح باید حداقل باشد در غیر این صورت موجودی کار در حال انجام را افزایش میدهد.

برای اجرا، نیاز است که کل محیط تولید مربوطه در یک جریان “کششی” پیوسته سازماندهی شود.

۴- پوکا یوکه یا خطا ناپذیرسازی Poka-Yoke

خطاناپذیرسازی چیست؟

پوکا یوکه به یک فرآیند “ضد خطا” یا “خطاناپذیرسازی” اشاره دارد. هدف پوکا یوکه این است که با کشف، تصحیح و حذف علل بروز اشتباهات در مبدا وقوع، از ایجاد محصول معیوب جلوگیری کند. در این روش از اشتباهات یا جلوگیری میشود و یا مدت کوتاهی پس از وقوع آنها کشف میشود. این امر از تولید محصولات معیوب تا پایان فرآیند جلوگیری میکند. در نتیجه، کیفیت خروجی بالاتری به طور طبیعی به دنبال دارد.

ایده پوکا یوکه این است که از تبدیل شدن اشتباهات به نقص جلوگیری کند. منطق پوکایوکه این است که اشتباهات اجتناب ناپذیر هستند، اما نقصهایی که در واقع به مشتریان میرسد قابل پیشگیری هستند.

هدف ایجاد نوعی کنترل کیفیت در مبدا است که به طور خودکار عیوب را شناسایی میکند و در نهایت انسان را از معادله خارج میکند.

خطاناپذیرسازی تشخیص و پیشگیری از خطا را در فرآیندهای تولید با هدف دستیابی به عیوب صفر طراحی میکند. از دستگاههای “شناسایی خطا” استفاده میکند و بنابراین از بروز نقص تولید جلوگیری میکند.

در پوکا یوکه سه نوع سیستم قابل تشخیص وجود دارد:

مکانیکی: دو قسمت به دلیل طراحی مکانیکی فقط در یک جهت قابل مونتاژ یا اتصال هستند.

هشدار: اگر عملیاتی انجام نشود، یک سیگنال صوتی یا بصری فعال میشود

رویهای: اگر یک عملیات به ترتیب انجام نشود یا درست انجام نشود، سیستم ادامه عملیات را متوقف میکند.

مثال واقعی از پوکا یوکه

- اگر کمربند ایمنی خود را نبستهاید، استارت زدن خودرو غیرممکن باشد.

- زنگ هشداری که هنگام خروج از خودرو بدون خاموش کردن چراغهای جلو، زده میشود و یا خودرو به طور خودکار آن را خاموش میکند.

- تسمه نقالهای، محصولی را که وزن کم دارد از خط خارج میکند. هدف جلوگیری از اشتباهات به صورت خودکار و بدون بازرسی انسانی است.

چرا از پوکا یوکه استفاده کنیم؟

این ابزار به دلیل خطای انسانی اختراع شد. انسانهایی که کارهای تولیدی تکراری را روزانه انجام میدهند، به راحتی میتوانند اشتباه کرده و عیوب تکراری ایجاد کنند. اتوماسیون برای بهبود فرآیند تولید ضروری بود.

خطاناپذیرسازی چگونه کمک میکند؟

یافتن تمام عیوب از طریق بازرسی دشوار (و گران قیمت) است و اصلاح عیوب معمولاً در هر مرحله از تولید به طور قابل توجهی گرانتر میشود.

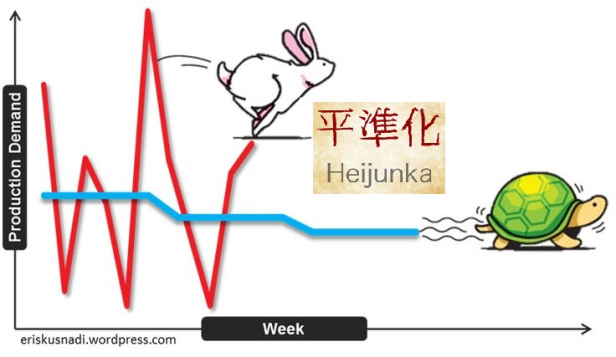

۵- هیجونکا (برنامهریزی تسطیح /هموار) Heijunka

هیجونکا چیست؟

هیجونکا کلمه ژاپنی به معنی “همسطح کردن” است. هیجونکا به منظور هم سطح کردن نوع و کمیت تولید و در عین حال کاهش اندازه دسته است. فورد موتور زمانی به تولید خودروها به شکل انبوه معروف بود. تویوتا از هیجونکا برای به حداقل رساندن اندازه دسته و ایجاد فرآیند تولید کارآمدتر استفاده میکند.

هیجونکا نوعی زمانبندی تولید است که در آن تولید محصولات متنوع در دستههای بسیار کوچکتری در یک فرآیند تولید برنامهریزی میشود.

دو نوع تسطیح وجود دارد:

- تسطیح حجم تولید: از آنجایی که سفارشات هر روز مقادیر متفاوتی دارند، تولید هموار شده میانگین سفارشات را در یک دوره معین تولید میکند.

- تسطیح بر اساس نوع محصول: هموارسازی محصول پیچیدهتر است، مسئله ترکیب هر روز محصولات مختلف با توجه به زمان تولید آنها برای رسیدن به زمان متوسط یکسان (یا تقریباً یکسان) در هر روز است.

هیجونکا چگونه کمک میکند؟

هیجونکا زمان تحویل(از آنجایی که تنوع محصول بیشتر و میزان تولید هر محصول کمتر است) را کاهش میدهد و موجودی (از آنجایی که دستهها کوچکتر هستند) را کاهش میدهد.

هدف هیجونکا

هدف آن کاهش نوسانات تولید به دلیل تغییر تقاضای مشتریان است. بنابراین موجودیها، هزینههای سرمایه، نیروی انسانی و زمان تولید به حداقل ممکن میرسد. این امر مستلزم ایجاد یک توالی قابل اعتماد از سفارشات و یک برنامه تولید در دستههای کوچک است، تلاش برای تولید ترکیبی از محصولات هر روز، که باعث تولید سریعتر و کوتاهتر موجودی و تولید طیف گستردهای از محصولات مختلف در یک زمان میشود.

نمونهای از هیجونکا این است که به جای تولید تمام محصول A در صبح و تمام محصول B در بعدازظهر، به طور متناوب دستههای کوچک محصول A و محصول B در تمام ساعات، تولید شود و این با تقاضا که به صورت تصادفی و هر ساعت رخ میدهد منطبقتر است.

نمونههای واقعی از هیجونکا

مثلاً یک تولید کننده کلاه هر هفته 500 سفارش کلاه دریافت میکند. دوشنبه 100، سه شنبه 50، چهارشنبه 50 و پنجشنبه 300. این شرکت به جای تولید 500 کلاه در ابتدای هفته، دقیقاً 100 کلاه در روز تولید میکرد. کارخانه با تولید روزانه یکسان میتواند فرآیند تولید 100 کلاه را بهینه کرده و در نتیجه فرآیند کارآمدتری ایجاد کند. و یا هر روز دقیقا به اندازه تقاضا تولید کند.

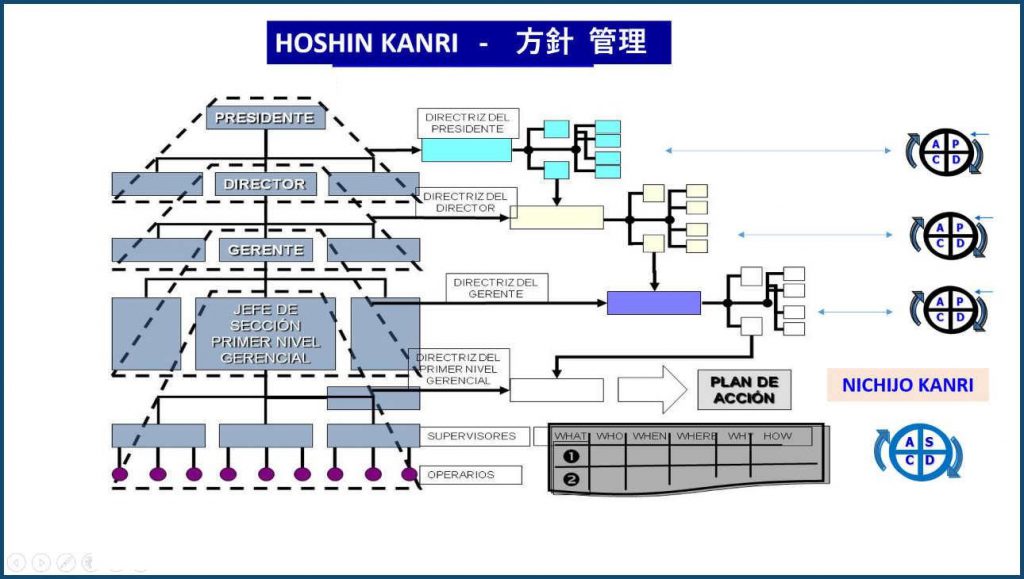

۶- هوشین کانری (تسری استراتژی)

هوشین کانری چیست؟

هوشین کانری در واقع فرآیند مدیریت استراتژیک در سیستم تولید ناب است. هوشین کانری یک فرآیند برنامهریزی هفت مرحلهای است که شامل یک روش سیستماتیک برای دستیابی به اهداف برنامهریزی استراتژیک و اجرای استراتژی به سمت چشم انداز است. هوشین کانری اهداف شرکت (استراتژی) را با برنامههای مدیریت میانی (تاکتیک) و کارهای انجام شده در کف کارخانه (اقدام) همسو میکند.

ترجمه تحت اللفظی هوشین کانری “مدیریت جهت” است. این روشی است برای به کارگیری سیاست یا استراتژی شرکت، یا به معنای گسترده تر به کارگیری تغییرات عمده مانند برنامههای تحول است. برعکس، یا بهتر است بگوییم مکمل بهبود مستمر است. این روش اغلب به عنوان یک روش ناب در نظر گرفته میشود، اگرچه منشأ آن ترکیبی از مدیریت بر اساس اهداف (توسط پی دراکر)، آموزههای دبلیو. ادواردز دمینگ (به ویژه برای PDCA شناخته شده) و آموزههای جوزف ام. جوران در ژاپن است.

سه رکن هوشین کانری

- یک تسری آبشاری بر اساس چشم انداز تعریف شده: مجموعه جهت گیریهای اصلی را که در کل سازمان اعمال میشود (فرایند “از بالا به پایین”) را مدیریت میکند.

- یک فرآیند تکراری و مشارکتی در هر سطح سلسله مراتبی: امکان درک خوب، انطباق با واقعیت و تخصیص توسط تیمها در هر سطح را فراهم میکند. این فرآیند اغلب “کاچ بال” نامیده میشود (برگرفته از بازی کودک با تبادل توپ)

- چرخههای کوتاه و طولانی PDCA: امکان تصحیح و بهبود استقرار در چندین افق زمانی را فراهم میکند.

هوشین کانری چگونه کمک میکند؟

هوشین کانری تضمین میکند که پیشرفت به سمت اهداف استراتژیک به شکلی متمرکز و همسو صورت میگیرد – حذف اتلافهای ناشی از ارتباطات ضعیف و جهت گیری ناسازگار.

هدف هوشین کانری

هدف هوشین کانری این است که اهداف استراتژیک شما را تعیین کند و سپس با تخصیص منابع و تعریف برنامههای عملی از حصول به اهداف اطمینان حاصل کند.

۷ مرحله هوشین کانری چیست؟

۱- یک چشم انداز سازمانی را تعیین کنید. مشخص کنید که ماموریت فعلی و چشم انداز بلند مدت شما چیست.

۲- اهداف استراتژیک یا تحولی /پیشرفت را تعیین کنید. تعیین کنید که یک کسب و کار در سه تا پنج سال آینده به چه پیشرفتهای قابل توجهی نیاز دارد.

۳- اهداف سالانه را تعریف کنید. اهداف مرحله قبلی را که اهداف بلند مدت هستند به اهداف سالانه تبدیل کنید.

۴- معیارهایی را برای اندازه گیری اهداف تعیین کنید.

۵- اهداف سالانه را اجرا کنید. پیاده سازی واقعاً با اندازه گیری نتایج در برابر اهداف آغاز میشود

۶- اهداف را ماهانه مرور کنید هر ماه پیشرفت خود را مشخص کنید تا ببینید کجای کسب و کار شما نیاز به بهبود دارد.

۷- اهداف را سالانه مرور کنید هر سال پیشرفت خود را مشخص کنید تا ببینید کجای کسب و کار شما نیاز به بهبود دارد.

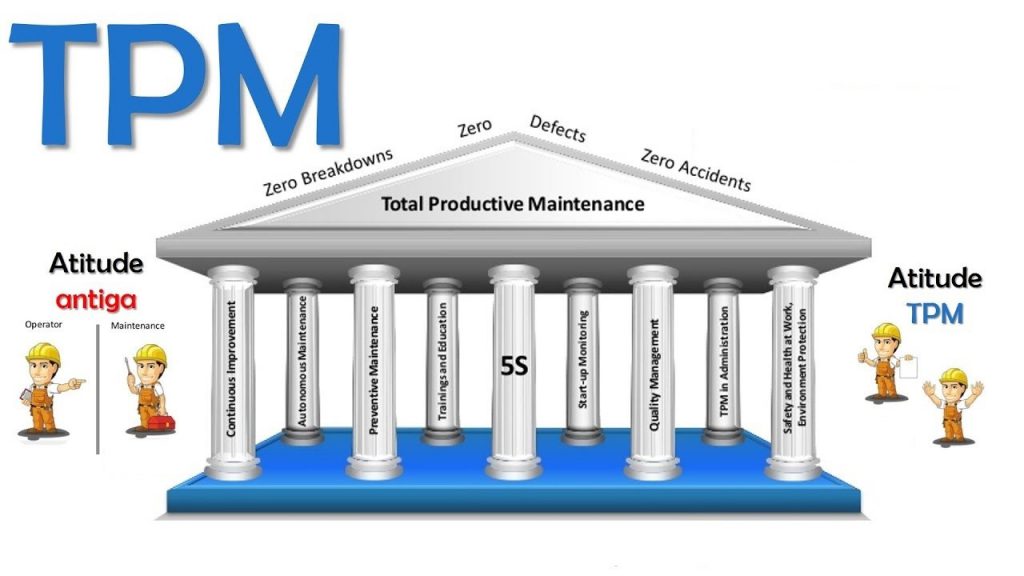

۷- نگهداری و تعمیرات جامع بهرهور

Total Productive Maintenance

نگهداری و تعمیر جامع بهرهور چیست؟

نگهداری و تعمیر جامع بهرهور ابزاری برای جلوگیری از خرابی ماشین در فرآیند تولید است. هدف این است که تا حد امکان زمان توقف را محدود کنیم تا کارایی تولید افزایش یابد

TPM یک رویکرد جامع برای نگهداری و تعمیر است که بر نگهداری و تعمیر پیشگیرانه و اصلاحی برای به حداکثر رساندن زمان عملیاتی تجهیزات تمرکز دارد. TPM با تأکید شدید بر توانمندسازی اپراتورها برای کمک به حفظ تجهیزات خود، تمایز بین نگهداری و تعمیر و تولید را محو میکند.

این روش بر اساس دو اصل کلیدی بنا شده است که در نام خود گنجانده شده است:

- بهرهور: انجام نگهداری و تعمیرات تا حد امکان بدون توقف تولید

- جامع: شامل تمام عوامل موثر بر عملکرد صحیح ماشینها میشود و همه را درگیر میکند

چگونه نگهداری و تعمیر بهرهور جامع کمک میکند؟

TPM یک مسئولیت مشترک برای تجهیزات ایجاد میکند که مشارکت بیشتر کارگران کف کارخانه را تشویق میکند. در محیط مناسب، این میتواند در بهبود بهرهوری (افزایش زمان کار، کاهش زمان چرخه و رفع نقص) بسیار موثر باشد.

نگهداری و تعمیرات جامع بهرهور چگونه اجرا میشود؟

نگهداری و تعمیرات جامع بهرهور شامل سه جزء اصلی است:

- نگهداری و تعمیرات پیشگیرانه – اینها شامل فعالیتهای نگهداری و تعمیر برنامهریزی شده است که به طور منظم برنامهریزی میشود تکنیسنها این کارها را به صورت دورهای در طول سال انجام خواهند داد. این شامل بررسی تمام تجهیزات برای مسائل و رفع هرگونه مسئله است. هدف این است که از مسائل قبل از بروز آنها جلوگیری شود.

- نگهداری و تعمیر اصلاحی – مدیران و تکنیسنها تجهیزات را بررسی میکنند و تعیین میکنند که آیا تجهیزات مسئله ساز باید به طور کلی تعویض شوند. اغلب اوقات، تعویض تجهیزات قبل از توقفات طولانی، مقرون به صرفهتر است. تعویض تجهیزات اغلب میتواند کارایی و سود را افزایش دهد.

- پیشگیری از تعمیرات – این روش مطمئن میسازد که تمام تجهیزات خریداری شده دقیقاً همان چیزی هستند که مورد نیاز است. خرید تجهیزات معیوب یا نادرست میتواند منجر به افزایش مسئولیتهای نگهداری و تعمیرات و ناکارآمدی تولید شود.

هشت رکن TPM

- نگهداری و تعمیرات مستقل: عملیات ساده (تمیز کردن، روغن کاری، بازرسی و غیره) که توسط اپراتورهای تولید انجام میشود و از خرابیها یا شناسایی ناهنجاریها در اسرع وقت جلوگیری میکند.

- بهبود موردی (کوبتسو-کایزن): معادل کایزن در روش TPS است.

- نگهداری زمانبندی شده: از طریق کارهای پیشگیرانه از خرابی جلوگیری میکند

- آموزش و مدیریت دانش: آموزش اپراتورهای تولید و اپراتورهای نگهداری و تعمیرات امکان نگهداری بهتر را فراهم میکند

- نگهداری و تعمیرات از مرحله طراحی: نگهداری از مرحله طراحی ماشینآلات یا محصولات برای تسهیل عملیات نگهداری و تعمیرات شروع میشود.

- نگهداری و تعمیرات کیفیت: نگهداری و تعمیر با اجتناب یا محدود کردن عیوب ناشی از خرابی دستگاه به کیفیت کمک میکند.

- بهداشت، ایمنی و محیط زیست: این بخش اطمینان میدهد که شرایط محیطی مناسبی برای کارکنان فراهم میشود و به توسعه فرهنگی کمک میکند تا کارکنان به تجهیزات توجه بیشتری کنند.

- نگهداری و تعمیرات اداری: اطمینان حاصل کنید که عملکردهای پشتیبانی چالشهای نگهداری و تعمیرات را درک میکنند و میتوانند علاوه بر ایجاد حس بهبود در فرآیندهای خود، پشتیبانی نیز ارائه دهند.